恒天中纤纺化无锡有限公司节能减排技术改造项目

近年来,公司对一车间1.4米聚合生产线进行了技术改造。该生产线始建于2002年,采用的是国内技术;生产工艺落后,后聚合液位波动范围大,导致质量波动范围大;萃取设备设计简单,脱盐水消耗高等问题,公司共投入20余万元,分别对后聚合罐体、萃取设备、进行技术改造。

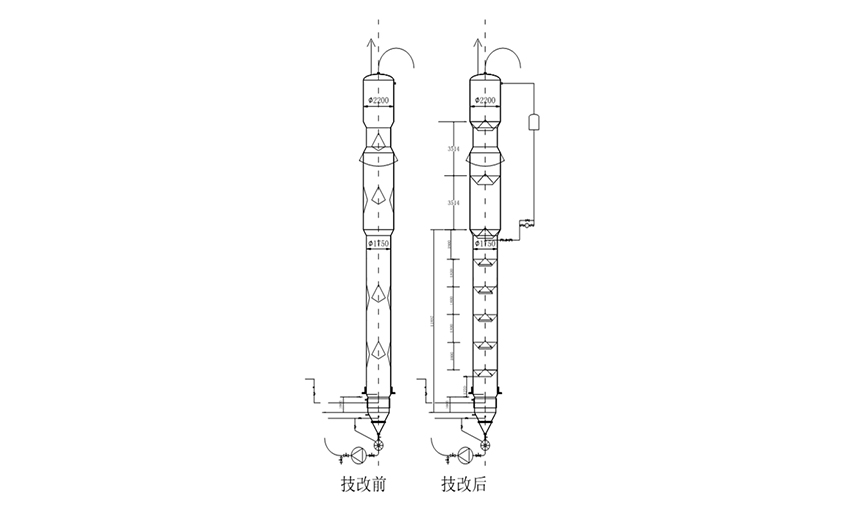

原萃取设备技改,原萃取设备设计缺陷,切片不能保证先进先出的工艺要求,混料现象严重,严重影响产品的质量,同时能耗高,浴比达1:1.6;对萃取设备技改后,浴比1:1.1,节约了大量脱盐水,切片可萃取物0.45%,达到了行业优等品的指标。

对后聚合罐体进行技术改造,使聚合反应物内得水分在聚合罐的上端得以蒸发,解决了聚合物在聚合罐内翻滚的问题,满足了生产工艺的要求;技改后,后聚合的液位波动得到有效的控制,液位波动范围控制在50mm,产品质量达到了行业标准。

技改后,生产每吨切片少用脱盐水0.5吨;1.4米聚合生存线年产聚酰胺6切片13200吨,节约脱盐水6600吨。

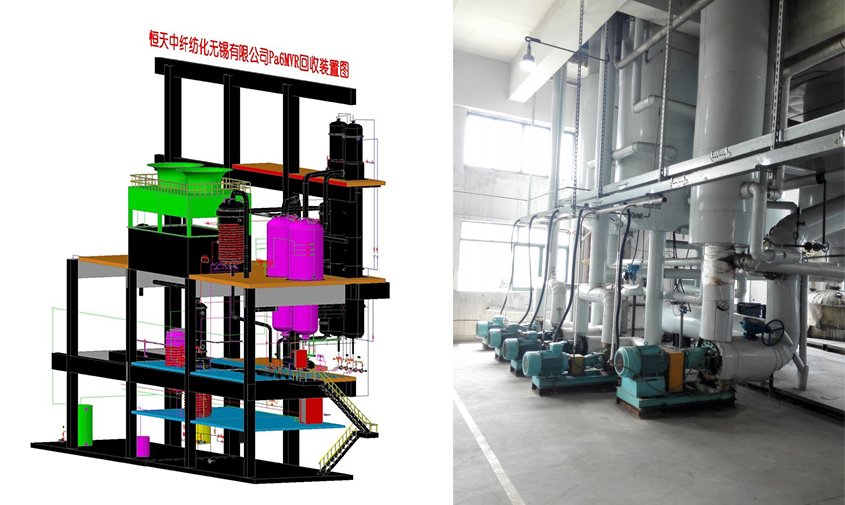

二、回收工艺采用MVR机械蒸汽再压缩技术

2016年,由于无锡政府推动环保蓝天计划,我公司3台燃煤锅炉被停用,改用生物质锅炉,蒸汽价格由135元/顿,增加到265元/顿。公司每年用蒸汽6.2万余吨,直接成本增加806万元;

由于公司的回收工艺蒸汽用量站公司蒸汽用量的50%,为此,公司组织专业人员专题研究回收工艺,引入MVR技术应用于公司的回收工艺中,最大限度的减少蒸汽的用量;

公司投入420万元对聚酰胺回收工艺进行技改,选用MVR机械蒸汽再压缩技术;由以前的蒸汽加热改为电驱动离心压缩机,每小时减少公司生产蒸汽用量4吨左右;每小时减少冷却水用量200吨;每小时节约自来水2吨;每小时多回收脱盐水2吨。